Những ưu điểm và những điểm cần cân nhắc chính của việc đặt bầu cho mô-đun điện

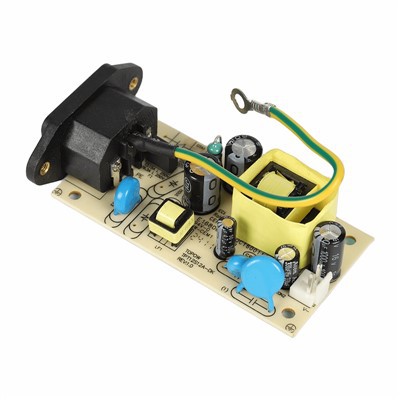

Potting là một quá trình đóng gói quan trọng trong sản xuất mô-đun điện, trong đó các cụm điện tử, đặc biệt là các bộ nguồn khung mở, được bao bọc trong một hợp chất nhựa bảo vệ. Kỹ thuật này là nền tảng để nâng cao độ tin cậy, an toàn và tuổi thọ hoạt động của các mô-đun nguồn được sử dụng trong các ứng dụng đòi hỏi khắt khe như bộ đổi nguồn và bộ sạc xe điện. Bài viết này trình bày chi tiết những ưu điểm cốt lõi của việc trồng bầu và nêu ra những cân nhắc cần thiết để thực hiện nó một cách hiệu quả.

Ưu điểm của Power Module Potting

1. Niêm phong môi trường cao cấp

Bầu tạo ra một hàng rào kín toàn diện giúp bảo vệ PCB và các thành phần của nó khỏi các yếu tố môi trường bất lợi. Nó ngăn chặn hiệu quả sự xâm nhập của hơi ẩm, khí ăn mòn (đặc biệt là lưu huỳnh, có thể ăn mòn vết đồng và dây dẫn thành phần) và các chất gây ô nhiễm hóa học khác nhau. Sự bảo vệ này rất quan trọng để đảm bảo độ tin cậy-lâu dài trong môi trường công nghiệp hoặc khắc nghiệt.

2. Tăng cường độ bền cơ học

Hợp chất bầu hấp thụ và tiêu tán năng lượng do sốc và rung cơ học, bảo vệ các bộ phận mỏng manh như lõi ferit trong máy biến áp. Nó cung cấp sự hỗ trợ về mặt cấu trúc cho các chân cắm -được gắn trên PCB, phân phối ứng suất cơ học và giảm sự phụ thuộc hoàn toàn vào các mối hàn để đảm bảo tính toàn vẹn về mặt cơ học. Điều này cải thiện đáng kể độ bền của mô-đun trong quá trình vận chuyển và vận hành.

3. Cách điện nâng cao

Bằng cách thay thế không khí xung quanh PCB bằng vật liệu có độ bền-điện môi{1}}cao, lớp phủ bên trong giúp giảm đáng kể nguy cơ phóng điện hồ quang bên trong có thể gây ra do ứng suất quá điện áp-một mối lo ngại nghiêm trọng trong các ứng dụng ở độ cao-. Nó cũng ngăn ngừa ô nhiễm bề mặt (bụi, hơi ẩm) gây ra vết hoặc làm giảm điện trở cách điện giữa các phần điện áp cao và điện áp thấp{6}}của mạch.

4. Cải thiện quản lý nhiệt

Khi sử dụng hợp chất bầu dẫn nhiệt, chúng tạo điều kiện thuận lợi cho việc truyền nhiệt từ-các bộ phận tạo điện (ví dụ: MOSFET, máy biến áp) sang vỏ bên ngoài của mô-đun. Điều này giúp đồng nhất gradient nhiệt độ bên trong, loại bỏ các điểm nóng cục bộ và giảm ứng suất nhiệt trên các thiết bị bán dẫn, từ đó nâng cao độ tin cậy tổng thể và mật độ năng lượng.

5. Tăng tuổi thọ an toàn và dịch vụ

Hầu hết các hợp chất làm bầu được tạo ra để có khả năng chống cháy. Sau khi được xử lý, vật liệu thường sẽ không bắt lửa hoặc hỗ trợ quá trình đốt cháy, tạo thêm một lớp chống cháy quan trọng. Nói chung, những lợi ích này-khả năng bảo vệ môi trường, độ ổn định cơ học và quản lý nhiệt-góp phần kéo dài đáng kể thời gian lưu trữ và tuổi thọ hoạt động cho mô-đun nguồn.

Những cân nhắc chính và hướng dẫn quy trình trồng bầu

1. Loại bỏ các lỗ rỗng và bong bóng khí

Sự hiện diện của không khí hoặc bong bóng bị mắc kẹt trong hỗn hợp bầu là mối quan tâm hàng đầu. Các khoảng trống hoạt động như chất cách nhiệt, làm giảm khả năng tản nhiệt và có thể trở thành điểm phóng điện, làm ảnh hưởng đến khả năng cách nhiệt. Hơn nữa, các túi khí có thể giãn nở hoặc co lại theo chu kỳ nhiệt độ, tạo ra ứng suất cơ học có thể dẫn đến hình thành vết nứt trong nhựa hoặc thậm chí trên PCB.

Cách thực hành tốt nhất: Sử dụng thiết bị trộn chân không và phân phối chân không. Khử khí hợp chất trong điều kiện chân không trước khi ứng dụng sẽ loại bỏ không khí hòa tan, trong khi việc phân phối được hỗ trợ chân không sẽ ngăn chặn sự tái hấp thu không khí. Bạn nên xác thực quy trình thông qua phân tích cắt ngang định kỳ-hoặc kiểm tra bằng tia X-để đảm bảo việc đóng gói không có khoảng trống.

2.Quy trình bầu được tối ưu hóa

Kỹ thuật sản xuất có thể được điều chỉnh để giảm thiểu hiện tượng bong bóng. Một phương pháp hiệu quả phổ biến bao gồm một-quy trình điền nhiều giai đoạn:

Đổ trước-một phần hỗn hợp bầu vào đáy thùng.

Cẩn thận chèn PCBA đã được kiểm tra và lắp ráp.

Hoàn tất quá trình chiết rót đến gần công suất.

Đưa cụm lắp ráp vào một chu trình xử lý sơ bộ-nhiệt độ thấp-có kiểm soát (dưới nhiệt độ xử lý hoàn toàn). Rung động bổ sung trong giai đoạn này có thể hỗ trợ di chuyển bong bóng lên bề mặt.

Khi bong bóng đã thoát ra ngoài, hãy thực hiện quá trình xử lý-ở nhiệt độ cao cuối cùng để hóa rắn hoàn toàn hợp chất.

3. Quản lý việc xử lý co ngót và căng thẳng

Tất cả các vật liệu làm bầu đều trải qua một mức độ co rút thể tích nào đó trong quá trình chuyển từ trạng thái lỏng sang trạng thái rắn. Ngay cả độ co rút tối thiểu cũng có thể gây ra ứng suất cơ học lên các bộ phận, có khả năng dẫn đến các vết nứt vi-hoặc khoảng trống giữa các bề mặt làm tổn hại đến vòng đệm.

Giải pháp: Việc chọn hợp chất bầu có tính linh hoạt hoặc bán linh hoạt (đàn hồi) thường có lợi. Những vật liệu này giữ được mức độ đàn hồi sau khi xử lý hoàn toàn, cho phép chúng hấp thụ các ứng suất gây ra bởi sự co ngót và giãn nở nhiệt, từ đó duy trì mối liên kết đáng tin cậy với vỏ, các bộ phận và chốt.

4. Thuộc tính vật liệu quan trọng: Nhiệt độ chuyển tiếp thủy tinh

Nhiệt độ chuyển tiếp thủy tinh là một thông số quan trọng trong đó vật liệu bầu chuyển từ trạng thái dẻo, cao su sang trạng thái cứng, thủy tinh. Đối với các ứng dụng tiếp xúc với phạm vi nhiệt độ rộng (ví dụ: -40 độ đến +125 độ), hợp chất phải duy trì tính linh hoạt ở nhiệt độ vận hành thấp nhất để tránh trở nên giòn và nứt.

Phương pháp xác nhận: Các thử nghiệm chu kỳ nhiệt độ nghiêm ngặt (ví dụ: -40 độ đến +85 độ) là cần thiết để so sánh hiệu suất của các vật liệu ứng cử viên. Trong khi các hợp chất cứng và mềm có thể hoạt động tương tự nhau trong môi trường ổn định, lành tính, thì vật liệu dẻo thường thể hiện khả năng phục hồi và độ tin cậy vượt trội trong điều kiện chu kỳ nhiệt khắc nghiệt.

5.Thiết kế khả năng phục vụ và phân tích lỗi

Mặc dù bầu đất giúp tăng cường độ bền nhưng nó có thể làm phức tạp thêm-việc phân tích hoặc sửa chữa thất bại thị trường. Các hợp chất linh hoạt thường có thể được mổ xẻ hoặc bóc tách theo cách thủ công, cho phép kiểm tra-ở cấp độ thành phần. Ngược lại, việc loại bỏ các hợp chất cứng, cứng thường đòi hỏi các phương pháp cơ học mạnh (cắt, phay) có nguy cơ làm hỏng PCB và che khuất nguyên nhân gốc rễ của sự cố.

Khuyến nghị: Đối với các ứng dụng mà khả năng sửa chữa là yêu cầu thiết kế, việc sử dụng gel mềm hơn, có thể tháo rời hoặc thực hiện thiết kế vỏ mô-đun nên được xem xét trong giai đoạn phát triển ban đầu.